Un equipo de la Universidad de Jaén consigue reducir el consumo de camiones en un 10% con unos alerones que reducen la resistencia aerodinámica y recuerdan a los usados en las competiciones de motor.

Quienes practiquen ciclismo saben perfectamente la importancia que tiene ir a rueda. Algunos estudios han cifrado que al cobijarse detrás de otro ciclista, se consigue un ahorro en el esfuerzo de hasta un 30 por ciento. En el mundo del motor ocurre tanto de lo mismo.

Por ejemplo, los equipos de Fórmula 1 invierten miles de horas y millones de euros en estudios aerodinámicos, en pruebas en túnel de viento, que aportan una información de gran valor a los ingenieros de los equipos, para el desarrollo de alerones que mejoren la aerodinámica, así como otros destinados a incrementar los niveles de manejabilidad de los monoplazas.

Muchas de estas innovaciones se trasladan a los coches de calle, que cada vez cuentan con más elementos aerodinámicos como alerones y aristas, dirigidos fundamentalmente a la reducción del consumo de combustible y la mejora de la estabilidad del vehículo.

Resistencia aerodinámica en camiones

Esta tónica en el mundo del motor, sin embargo, no ha entrado de lleno en el sector del transporte por carretera. Los camiones actuales apenas cuentan con elementos que mejoren su comportamiento aerodinámico, más allá de ese panel curvo, que salva el desnivel entre la cabina y la caja, y ocasionalmente, faldones laterales en la parte baja del trailer. De esta manera se está desaprovechando una oportunidad de conseguir un ahorro de combustible fundamental, para uno de los sectores que es responsable de la mayor parte de las emisiones de CO2 que se originan en la carretera.

El grupo de investigación de Mecánica de Fluidos e Interacción Fluido-Estructura de la Universidad de Jaén, dirigido por Carlos Martínez Bazán, está dispuesto a cambiar esta tendencia, con el desarrollo de un conjunto de elementos fijos y móviles que se acoplan en la parte trasera de los camiones de gran tamaño (los comúmente llamados trailers), con los que se consigue un ahorro de combustible que ronda el 10% y, por tanto, también se reducen sus emisiones contaminantes.

Alerones aerodinámicos para camiones

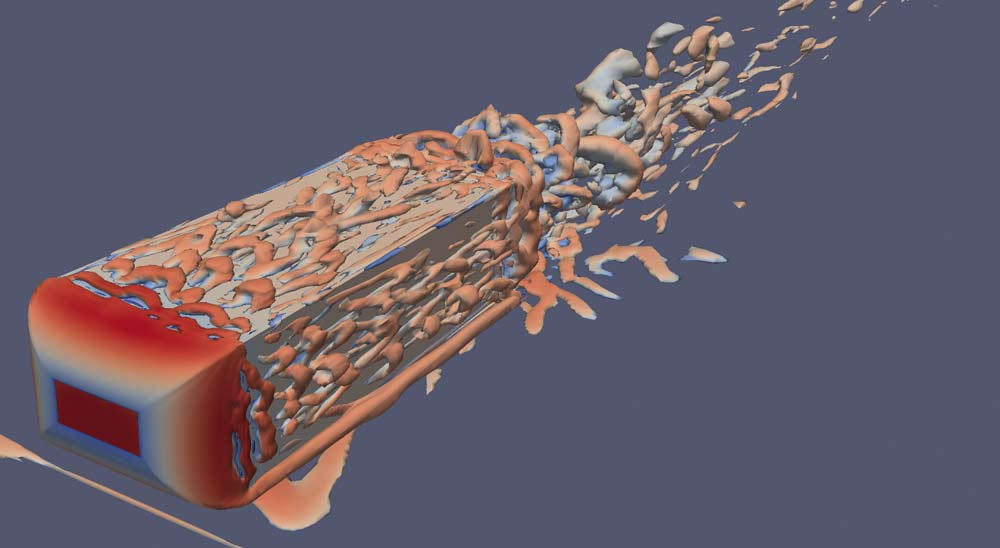

Concretamente, este equipo ha desarrollado unos dispositivos que se instalan en la parte trasera de la caja de carga, con los que se logran paliar los efectos de la estela generada por el movimiento del camión.

“La forma prismática del trailer hace que el flujo de aire se desprenda de manera masiva en la parte de atrás y eso genera una región de recirculación, que se conoce popularmente como rebufo”, explica el investigador principal de este proyecto financiado con fondos autonómicos y estatales, José Ignacio Jiménez.

Los camiones tienen un coeficiente de arrastre muy elevado y el problema fundamental para trabajar con ellos reside en que no se puede actuar mucho sobre su diseño, ya que se trata de modelos estándar, con unas medidas y formas determinadas, para ajustarse adecuadamente a los muelles de carga y al conjunto de infraestructuras relacionadas con el sector de la logística.

Dispositivos aerodinámicos desconocidos en Europa

Entonces, explica este investigador de la Universidad de Jaén, la solución puede pasar, entre otras opciones, por el diseño de un conjunto de elementos que se acoplan en la parte trasera, e incrementan la presión en la parte baja del camión.

Estos dispositivos aerodinámicos son prácticamente desconocidos en Europa, debido a una normativa comunitaria muy rígida sobre las dimensiones de este tipo de vehículos, en vigor hasta 2015. Sin embargo, por la necesidad de reducir las emisiones de este tipo de transporte, y tomando como referencia la experiencia en Estados Unidos, donde estos elementos se utilizan desde hace años, se flexibilizó la normativa, para permitir que estos sistemas aerodinámicos sobresalgan hasta 50 centímetros por detrás de la caja, sin necesidad de una homologación especial.

El grupo de Mecánica de Fluidos e Interacción Fluido-Estructura ya contaba con trabajos previos que le sirvieron de base para el desarrollo de estos equipamientos, ya patentados, que se han probado en un camión real, en el circuito de velocidad de Guadix (Granada).

Los resultados de esas experiencias han corroborado lo que en su día se pudo comprobar mediante modelos de simulación y pruebas con vehículos a escala en los túneles de viento de la Universidad de Jaén y del Instituto Interuniversitario de Investigación del Sistema Tierra, en Granada, al que está adscrito este grupo de investigación.

El ahorro de combustible ha llegado a ser de hasta un diez por ciento, una cantidad nada desdeñable, si se tiene en cuenta que estos vehículos pesados suelen hacer más de 500 kilómetros al día. Al mismo tiempo, se ha conseguido reducir su huella ambiental.

Este grupo ha desarrollado tres sistemas para el control de la estela de camiones y la mejora del coeficiente de arrastre o aerodinámico. Dos de ellos son pasivos. Se trata de una especie de alerones curvos colocados en la parte trasera de la caja de carga, que hacen que la caída brusca del flujo de aire se desplace hacia atrás.

Las pruebas se han realizado con sistemas rígidos y flexibles, y los resultados obtenidos con estos últimos han sido bastante mejores, explica José Ignacio Jiménez, que además de investigador de la Universidad de Jaén pertenece al Comité Director de la European Community of Flow Turbulence and Combustion.

El motivo radica en que los elementos rígidos funcionan cuando el flujo de aire está alineado con la trayectoria del camión, algo que no se da en la circulación por carretera debido a las ráfagas de aire variables y las curvas. Así, con un panel rígido, en el momento que haya una variación mínima, bastan ángulos en la corriente de aire incidente de entre 3 y 6 grados, pierden su efectividad, según comprobaron en modelos numéricos y el túnel de viento.

Alerones flexibles que se adaptan al flujo de aire

Sin embargo, cuando estos paneles se fabrican en un material flexible, que se deforma por efecto del viento, se consigue esa reducción del tamaño de la estela y sus fluctuaciones, que se traduce en una mejora aerodinámica del vehículo, en todas las situaciones de conducción. Además, las propias vibraciones y los movimientos del material pueden aprovecharse para generar energía que se puede aprovechar en la iluminación del vehículo.

El tercer sistema es activo y consiste en la inyección de aire en la parte trasera del camión. Esta parte está todavía en fase de estudio en modelos, pero por el momento se ha corroborado que teóricamente funciona, y mucho más si ese aire procede de los gases de escape del vehículo, mucho más ligero.

Colaboración con empresas

El trabajo de desarrollo de los elementos se ha llevado a cabo en la Universidad de Jaén y en la fabricación se ha contado con la colaboración de la empresa Liderkit, radicada en Guarromán (Jaén) y especializada en la fabricación de carrocerías para vehículos pesados.

Esta investigación y la patente que se ha generado abre un nuevo horizonte más ecológico para el transporte por carretera con vehículos de gran tonelaje, para los que todavía la tecnología eléctrica no está suficientemente madura y se necesitan implementar fórmulas que mejoren el comportamiento de los camiones actuales, alimentados por diesel.