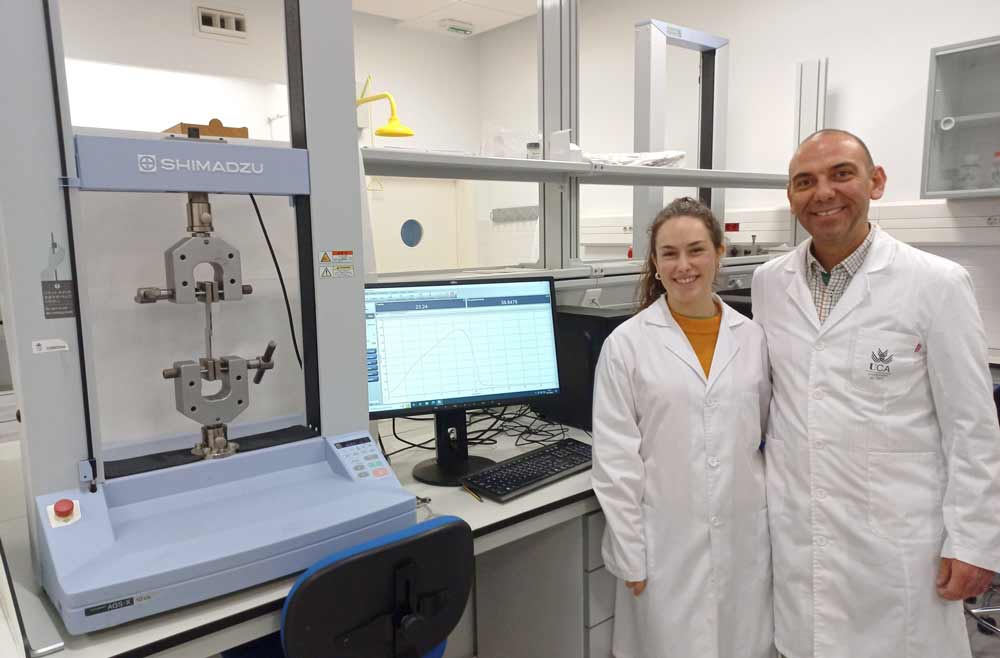

Un equipo de investigación de la Universidad de Cádiz y la Universidad de Oporto (Portugal) ha confirmado la validez de un adhesivo comercial para sustituir pequeñas soldaduras en la industria naval. Este material es más barato, fácil de emplear y requiere menos tiempo de aplicación que los métodos actuales. Además, los científicos afirman que el aglutinante mejora su eficacia hasta en un 30% expuesto de forma moderada a la humedad del mar.

Normalmente, en la industria marítima y naval se sueldan todos los componentes para que estos no se desprendan o se muevan debido a los efectos de la humedad o el oleaje. Por ejemplo, en los barcos se emplea este método de fijación para unir a las paredes (llamadas mamparos en términos náuticos) y el suelo (cubiertas) piezas no críticas -es decir, que no son de especial relevancia para el buen funcionamiento de la estructura naval- y de poco peso, como perchas, regletas y cuadros, entre otros.

No obstante, las soldaduras requieren el uso de más materiales, tiempo y preparación del operario que las realiza. “Esto suele hacerse así porque en los ambientes donde hay más salinidad existe una preocupación generalizada de que los adhesivos comerciales no sean resistentes y fiables”, explica a la Fundación Descubre el investigador de la Universidad de Cádiz y co-autor del estudio José María Sánchez Amaya.

En un publicado en Polymer Degradation and Stability se detalla que el aglutinante empleado por los científicos es un adhesivo estructural. Esto significa que se prepara mediante la mezcla de dos componentes en forma de pasta y puede soportar valores de carga elevados.

Su forma de empleo consiste en aplicar el adhesivo sobre la superficie deseada con herramientas que permitan controlar su espesor y, posteriormente, colocar piezas como, por ejemplo, una percha. “Una hora después de su aplicación, se podría utilizar esa percha sin necesidad de que el pegamento se haya curado, es decir, secado del todo. No obstante, para que funcione de forma óptima, es conveniente esperar 24 horas”, explica la investigadora de la Universidad de Cádiz Marta Ortega Iguña.

Los resultados de esta investigación revelan que este adhesivo comercial funciona sobre la pintura, sobre superficies ligeramente rugosas y que mejora su eficacia hasta en un 30% expuesto al ambiente marino de forma moderada. Es decir, esta exposición supone un incremento de su resistencia estática y a fatiga.

Por un lado, la resistencia estática es la capacidad de un componente de resistir cargas permanentes de tensión, cizalla o compresión. Por otro lado, la resistencia a fatiga está relacionada con la capacidad de soportar ciclos repetitivos de carga. Por ejemplo, en el caso del adhesivo de un cuadro su resistencia estática sería su capacidad se aguantar unido al mamparo soportando una carga elevada; mientras que la resistencia a fatiga es la capacidad de soportar vibraciones sin deteriorarse a lo largo del tiempo.

Simulación

Los expertos ejecutaron simulaciones informáticas en muestras de metales pintadas. Para ello emplearon, por un lado, datos sobre la salinidad, la humedad del ambiente y el tipo de pintura aplicada a la estructura donde se quería efectuar la unión, entre otros indicadores. Por otro lado, analizaron la estructura química del adhesivo y sus propiedades físicas para comprender cómo afectaba el ambiente marino a la unión.

De estos estudios concluyeron que una absorción moderada de agua salina dotaba a este sistema de fijación de una mayor resistencia mecánica durante el primer mes. “Sin embargo, cuando la exposición al agua salada era excesiva, ocurría la degradación y la resistencia mecánica del adhesivo se reducía significativamente”, añade José María Sánchez Amaya.

De este modo, concluyen la viabilidad de este aglutinante en condiciones climáticas y ambientales del entorno marino y proponen este material de fijación como una alternativa a las habituales soldaduras.

Los expertos señalan que es necesario realizar más ensayos específicos requeridos por cada industria o empresa para aplicar este adhesivo, pero destacan la eficacia de los resultados obtenidos en las simulaciones.

El siguiente paso de los investigadores andaluces pertenecientes al grupo Corrosión y protección es realizar otro tipo de ensayos y extender esta investigación a otros adhesivos y sustratos, esquemas de pintura y aplicaciones. Los expertos proponen esta tecnología de unión para que las industrias interesadas puedan diseñar soluciones adaptadas a los materiales que emplean e implementar de forma más eficaz los adhesivos en industrias como la naval, portuaria y petrolífera, entre otras. Este trabajo ha sido financiado por fondos propios de la Universidad de Cádiz.

Texto y fotos: Fundación Descubre