Investigadores de la Universidad de Almería han desarrollado un brazo articulado para robots que reduce el riesgo de provocar daños en humanos ante una colisión, y que podría tener uso en el ámbito de la salud y más concretamente en tareas de rehabilitación.

Este aparato permite variar la rigidez de la articulación de tal manera que cuando existe riesgo de colisión con el entorno, se reduce la rigidez de las articulaciones del robot, con lo que el brazo se hace más flexible y se minoran los daños causados en la posible colisión. Esto supone una revolución en los actuadores para robots, ya que facilitará la incorporación de estos robots y su interacción con los humanos evitando riesgos de accidentes provocados actualmente por ejercer un exceso de fuerza en determinadas tareas.

Cada vez son más las aplicaciones en las que se utilizan los robots para hacer al ser humano la vida más fácil. En los últimos años la aparición de robots fuera del entorno industrial es cada vez más común (robots limpiadores, robots utilizados en la asistencia sanitaria, robots para el cuidado de minusválidos, prótesis, etc.).

Para los robots industriales, la seguridad en caso de colisión no es tan importante como la manipulación rápida y precisa ya que trabajan en un entorno limitado en el que los seres humanos no tienen acceso. Por esta causa, los actuadores utilizados en este tipo de robots han de ser rígidos para conseguir la precisión requerida. Sin embargo, en el caso de los robots de servicio, que a menudo interactúan directamente con los seres humanos, la seguridad es lo más importante.

Para solventar este problema de seguridad, se han venido utilizando una serie de sensores de proximidad que detectan el acercamiento al humano para que la máquina se vuelva cada vez más lenta y así minimizar el daño en el caso de colisión. Sin embargo, este método no es totalmente efectivo ya que el tiempo de respuesta de los sensores no es inmediato y puede llegar a producirse la colisión. Además un posible fallo en el sistema sensorial no garantizaría la seguridad intrínseca del robot.

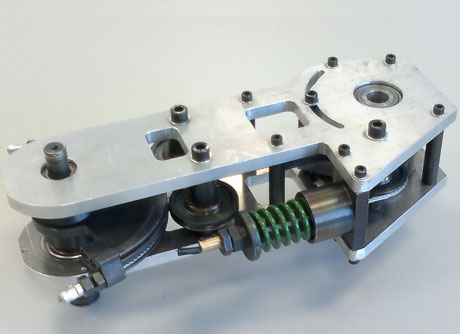

El dispositivo diseñado patentado por la UAL, producto del proyecto fin de carrera de Silvia Sánchez Salinas, alumna de Ingeniera Técnica Industrial, dirigido por Antonio Giménez Fernández y Javier López Martínez, junto a otros investigadores, se trata de un actuador de rigidez variable mecánico, capaz de desacoplar la fuerza del motor de la articulación robótica y, además, caracterizado por su capacidad de cambiar la rigidez aparente de la articulación dinámicamente. Posee un especial mecanismo que permite variar la rigidez y adoptar también una configuración totalmente rígida, disponiendo además de un par umbral ajustable, el cual evita que entre en funcionamiento el mecanismo hasta que no se haya sobrepasado un vierto valor ejercido sobre la articulación, siendo este valor ajustable a conveniencia.