Un equipo de investigación de la Universidad de Jaén y la Fundación Andaltec han obtenido un plástico desde los desechos del olivar, con características similares a las de cualquiera de origen no residual, apto para el envasado de alimentos. El modelo diseñado por los investigadores ha mejorado el proceso, simplifica etapas y optimiza los tiempos, con el resultado de un tratamiento más económico y sostenible. El trabajo se ha financiado mediante el proyecto ‘BioNanocel’ de la Consejería de Universidad, Investigación e Innovación de la Junta de Andalucía a través de Fondos FEDER.

Además, los investigadores confirmaron la estabilidad térmica del producto, lo que lo convierte en un buen candidato para la fabricación del biofilm transparente y para su procesamiento con tecnologías convencionales en otros productos plásticos. Así lo explican los expertos en el artículo ‘Production and characterization of cellulose acetate using olive tree pruning biomass as feedstock’, publicado por la revista Biofuels, Bioproducts and Biorefining en el que demuestran la obtención del polímero a partir de los residuos de la poda que podría aplicarse a múltiples usos.

Según el Instituto Nacional de Estadística (INE), el olivo en Jaén supone un 85% de la tierra cultivada y es el principal motor económico de la provincia. Hasta el momento, los subproductos que se obtienen de la poda han adquirido valor como compostaje, para la generación de biomasa energética o incluso como cobertura del suelo para retener la humedad y controlar las malas hierbas.

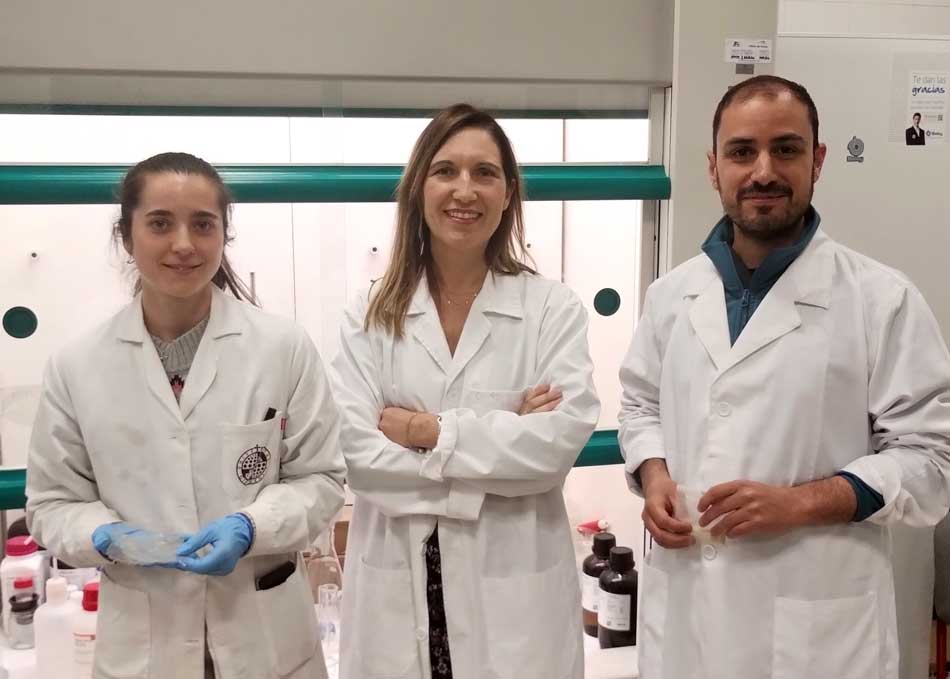

Su uso como material para la fabricación de plástico sería mucho más rentable, tanto para los agricultores como para los fabricantes. Además, es un material disponible de manera constante, ya que es una práctica que se debe realizar cada año y que produce toneladas que nutrirán sobradamente la demanda de producción. ”El olivar andaluz podría convertirse, así, en el principal proveedor de materia prima para la fabricación de bioplásticos en España”, indica a la Fundación Descubre, organismo dependiente de la Consejería de Universidad, Investigación e Innovación, la investigadora de la Universidad de Jaén María Dolores La Rubia, autora del artículo.

La celulosa, compuesto clave en el proceso

La clave del proceso se encuentra en la celulosa, el material que aporta consistencia a las paredes celulares de las plantas, muy utilizada en la fabricación de papel y cartón, entre otros muchos usos. De esta manera, los expertos trituraron el material de poda y optimizaron el proceso de depuración con una solución ácida para extraer los componentes celulósicos obteniendo una pulpa amarillenta.

Posteriormente, para eliminar todos los compuestos no celulósicos, el producto se trató con hidróxido de sodio (sosa cáustica) en un proceso conocido como hidrólisis alcalina, en el que se rompen los enlaces moleculares.

Seguidamente, la pulpa de celulosa reacciona en un medio ácido con un compuesto llamado anhídrido acético y provoca una reacción que se denomina acetilación. Los expertos lograron así el acetato de celulosa, una base blanca con una concentración del 95% de celulosa, tras su tratamiento con agua oxigenada.

El producto puede procesarse con tecnologías convencionales de transformación de polímeros, como inyección y extrusión, para obtener distintos plásticos. Mediante inyección, el acetato se introduce en un molde a alta presión para obtener la forma deseada. Tras enfriarse, se extrae la pieza moldeada. Por su parte, en la extrusión se hace pasar a través de un troquel con forma específica para producir un producto continuo, como láminas o tubos. Pueden ser filamentos para la producción de fibras textiles, moldeado en películas para recubrimientos o embalajes o utilizado en otras aplicaciones industriales.

Los expertos continúan sus trabajos con distintos aditivos plastificantes que permitan obtener nuevas opciones para otros usos que demanden cualidades particulares, como flexibilidad, color o resistencia.