Un equipo de investigación formado por dos grupos de la UNED, ELEQUIM e IPME, ha desarrollado un sensor electroquímico portátil y de bajo coste utilizando tecnología de impresión 3D. Este innovador sensor está diseñado para aplicaciones de análisis de alimentos, destacando por su potencial para detectar contaminantes y otros compuestos químicos en el sector alimentario.

«El enfoque multidisciplinar de este proyecto», explica el profesor e investigador Agustín González Crevillén, «ha permitido la creación de un sensor funcional con buenas prestaciones analíticas que puede competir en términos de coste de fabricación con los sensores actuales y que tiene un gran potencial. Creemos que esta línea de investigación va a ser muy fructífera y va a generar activos transferibles a la sociedad». El trabajo se ha recogido en un artículo publicado en la revista Microchimica Acta.

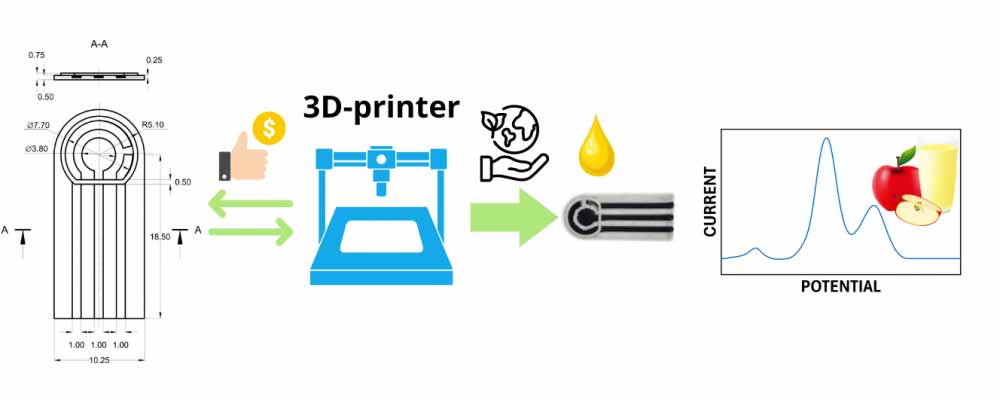

El proyecto ha logrado diseñar y fabricar estos sensores mediante la técnica de impresión de filamento fundido (FFF), utilizando un filamento compuesto de ácido poliláctico (PLA) y negro de humo (Black carbon en inglés). Según los resultados de la investigación, los sensores impresos en 3D son capaces de igualar la precisión y la exactitud de los sensores comerciales tradicionales, pero con un menor coste de producción y un enfoque más ecológico. «El PLA es un bioplástico, es decir, procede una fuente renovable, es reciclable y biodegradable, por lo que su uso en la fabricación de sensores puede hacer que el proceso sea medioambientalmente más sostenible, aspecto especialmente importante en dispositivos de un solo uso.», afirma el profesor.

La investigación también ha optimizado el diseño y los parámetros de impresión para mejorar la velocidad de fabricación y la eficiencia de los sensores. Con este enfoque, el equipo logró reducir el número de capas de impresión, lo que permite fabricar cada sensor en menos de tres minutos y con un coste de materiales inferior a 0,01 euro por unidad. «El diseño optimizado del sensor (6 capas de impresión) permitió ahorrar energía y material durante la fabricación proceso sin perder su capacidad de sensado, lo que significa un proceso más respetuoso con el medio ambiente», señala el investigador.

Aplicaciones en seguridad alimentaria

Uno de los aspectos más destacados de este sensor es su aplicación en la industria alimentaria, donde la detección temprana de contaminantes y fraudes alimentarios es esencial para garantizar la seguridad. El sensor ha sido validado con éxito para la detección de florizina, un polifenol presente en las manzanas y en zumos de frutas, pudiéndose utilizar para la detección de adulteraciones en zumos. Aunque los sensores impresos en 3D presentan una sensibilidad ligeramente inferior en comparación con los sensores comerciales, los resultados obtenidos demuestran que la precisión y la exactitud son comparables.

González Crevillén subraya la importancia de este desarrollo para la industria alimentaria y otras aplicaciones: «Desde un punto de vista industrial, esta tecnología permite la fabricación de sensores a demanda (evitando costes de almacenamiento), cerca del punto de necesidad (reduciendo costes de transporte y su impacto ambiental) y sin generar residuos, ya que es una técnica de fabricación aditiva. Todo ello junto con los bajos costes de las impresoras 3D empleadas la convierten en un método de fabricación alternativo que puede competir con la tecnología de referencia (serigrafiado)». Además, señala que esta tecnología de impresión 3D podría aplicarse también en otros campos, como la detección de glucosa en sangre, ampliando así su utilidad más allá del sector alimentario.

Innovación verde y sostenible

El proyecto de la UNED no solo se centra en la creación de sensores eficientes, sino también en la sostenibilidad de todo el proceso de fabricación. Al utilizar PLA, un material biodegradable y renovable, y optimizar los parámetros de impresión, el equipo ha logrado que el proceso de fabricación de estos sensores sea más respetuoso con el medio ambiente. «A diferencia de los electrodos comerciales, los sensores impresos en 3D pueden ser fabricados a demanda y cerca del punto de necesidad (ya que las impresoras 3D utilizadas para este estudio son muy baratas y asequibles), usando materiales más sostenibles y sin generar apenas residuos«, añade.

Además, la posibilidad de fabricar los sensores cerca del punto de necesidad —es decir, en los mismos lugares donde se van a utilizar— reduce los costes asociados al transporte y a la logística, otro de los beneficios que hacen de este proyecto una solución prometedora.

El profesor Agustín González Crevillén concluye que, aunque todavía hay espacio para mejorar la sensibilidad de los sensores, este avance abre nuevas oportunidades en el desarrollo de dispositivos electroanalíticos portátiles y desechables aplicables en las áreas de «biomarcadores clínicos, seguridad alimentaria y control medioambiental», entre otras. La posibilidad de reducir tanto los costes de fabricación como el impacto medioambiental coloca a esta tecnología como una alternativa viable y competitiva frente a los métodos tradicionales de producción de sensores.