A partir del champiñón ostra (Pleurotus ostreatus) –uno de los más comercializados y consumidos en la cocina colombian– y residuos de madera se podrían elaborar paneles aislantes de sonido y aligerar estructuras convencionales como muros, reduciendo así el uso de elementos derivados de combustibles fósiles.

Aportes como el realizado por Juliana Alzate Restrepo, magíster en Construcción de la Universidad Nacional de Colombia (UNAL), representan un “material del futuro”, de fácil manufactura, bajo costo y sostenible con el medioambiente. Otras industrias han evaluado con éxito procesos similares para sustituir cuero, fibra de vidrio, poliestireno, icopor, etilvinilacetato o fomi.

El sector de la construcción es uno de los más contaminantes del mundo, pues aporta un 37 % del dióxido de carbono (CO2) que llega a la atmósfera contribuyendo al aumento de la temperatura global. “En vista de la actual crisis climática y ambiental, quisimos contribuir desde el ámbito de los materiales: planteamos la posibilidad de construir con residuos de madera y hongos”, anota la investigadora.

Por ejemplo, el Boletín Estadístico Forestal del Ministerio de Agricultura y Desarrollo Rural señala que en 2022 los desechos de la industria maderera (aserrín, astillas y fibras, entre otros) en Antioquia fueron de más de 300.000 m3.

“Aunque estos residuos se pueden reciclar para elaborar productos como madera aglomerada, en el país siguen siendo muchos por la poca eficiencia en los procesos de extracción y transformación, falta de tecnología y mano de obra calificada, y por la informalidad de una parte de la industria”, anota la investigadora.

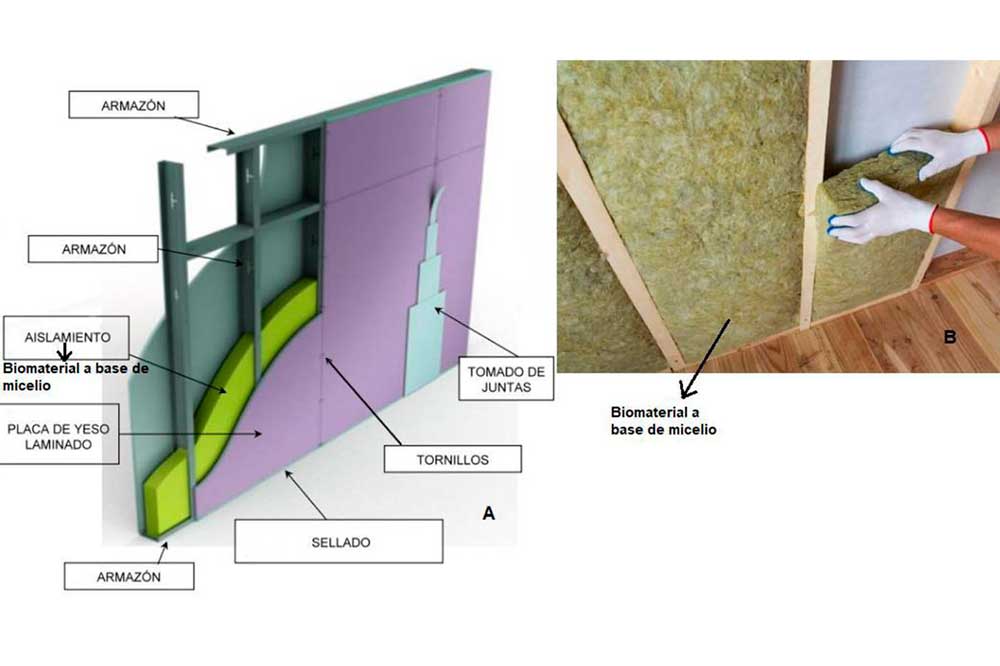

Otra forma de incorporarlos en un nuevo ciclo útil es volverlos sustrato para el cultivo de biomateriales como el micelio, un organismo vivo que pertenece al grupo de hongos saprófitos –aquellos que descomponen organismos muertos– y micorrizas, encargadas de aportar nutrientes a las plantas.

“El micelio es similar a una red o tejido que, en condiciones naturales, se encarga de conectar a toda la naturaleza, descomponer el material vegetal para transformar los desechos y facilitar el ‘nacimiento’ de vida nueva”, agrega la investigadora.

Aunque sobre él se han hecho varios estudios como reemplazo de materiales, no así como insumo para la construcción.

La clave está en el micelio

“Trabajamos con P. ostreatus porque tiene buena resistencia a las bacterias y es fácil de cultivar, pues no necesita de ambientes estrictamente asépticos para crecer”, explica.

El sustrato, o lo que sería el “alimento” del hongo, fue preparado con aserrín, fibras de eucalipto y pino, fibras de fique y chips (partículas de rechazo con espesores de entre 1 y 5 mm) provenientes del sector forestal y de una marquetería local.

“Para el estudio agrupamos los componentes y los esterilizamos mediante vapor, luego agregamos almidón de yuca –un 10 % del peso del total del sustrato– y agregamos las semillas para luego incubarlas en dos fases: primero en condiciones de humedad al 65 % y una temperatura de 25 °C por 8 días; y segundo, agregando más sustrato para completar el inicial y dejarlo 8 días más”, explica la magíster.

Las muestras se dispusieron en moldes cilíndricos o formaletas. “Para que el micelio termine de colonizar allí lo dejamos 30 días más, luego desmoldamos y lo dejamos 8 días homogeneizando. Pasado este tiempo, llevamos las muestras a un horno de secado, a 70 ºC por 5 horas, para detener el crecimiento del hongo y compactar mediante la pérdida de humedad”.

Aunque el micelio funciona como aglomerante o pegante, la magíster Alzate implementó dos tipos de recubrimiento adicionales para evaluar si aportaban mayor resistencia: uno de tanino (componente químico obtenido de la corteza de los árboles) y mortero cal (popular en la construcción tradicional, hecho con arena de revoque, cal y agua).

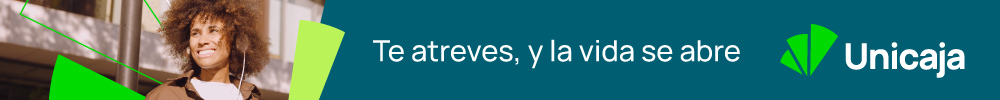

“Con las muestras realizamos pruebas de compresión simple, conductividad térmica, absorción acústica y de agua, y encontramos que aunque el material no se podría usar para estructuras porque tiene una resistencia de 0,1 megapascales (MPa) en comparación con los 21 MPa del concreto y los 550 MPa del acero, sí sería útil como panel aislante termoacústico, pues absorbe un 90 % del ruido para frecuencias entre los 250 y 2000 Hz, y como aligerante sostenible disminuyendo el peso de estructuras convencionales”, agrega.

Este compuesto biodegradable, de manufactura sencilla y bajo costo, podría reemplazar materiales provenientes de combustibles fósiles, aportando así a la reducción de emisiones de CO2.

La investigación, que contó con la asesoría y el acompañamiento de los profesores Carlos Mauricio Bedoya y Edith Marleny Cadena, aportaría además la producción de un artículo científico y una posible patente de invención.