La Universidad de Huelva utiliza áridos reciclados de desechos de demolición para una nueva generación de hormigón, con el que se consiguen los niveles de resistencia exigidos por la normativa a un coste menor.

La construcción y la edificación están en pleno proceso para reducir su impacto ambiental. Una de las apuestas más novedosas en este sentido es la recuperación de la madera como material para la fabricación de estructuras y coberturas.

Sin embargo esta línea, a pesar de contar con innumerables ventajas, implica una reconversión importante de la industria, así como un proceso de reciclaje de los recursos humanos que la hace difícilmente aplicable en el corto plazo.

Restos de demolición para nuevos ladrillos y hormigones

De ahí la apuesta por el aprovechamiento de los restos de demoliciones como material para el desarrollo de materiales nuevos, como hormigones o ladrillos. La Universidad de Huelva ha puesto en marcha una iniciativa de economía circular para convertir un material que actualmente supone un problema medioambiental en una materia prima de nueva generación para el sector de la construcción.

Un equipo de investigación del Centro de Investigación en Recursos Naturales, Salud y Medio Ambiente (RENSMA) de la Universidad de Huelva ha analizado la viabilidad de la utilización de restos de demoliciones, como áridos para la fabricación de hormigón.

Las conclusiones obtenidas en sus estudios son claras, ya que han comprobado que el hormigón realizado con estos áridos obtenidos al reciclar los restos de edificaciones echadas abajo cumple con las exigencias internacionales de resistencia, al tiempo que se necesita menos agua para su obtención.

Estas conclusiones han sido fruto de un estudio realizado por Manuel Contreras y Juan Pedro Bolívar, del RENSMA, y Maximina Romero y Manuel Jesús Gázquez, adscritos a la Universidad de Cádiz y al Instituto de Ciencias de las Construcción Eduardo Torroja – CSIC, respectivamente.

Áridos reciclados vs. áridos naturales

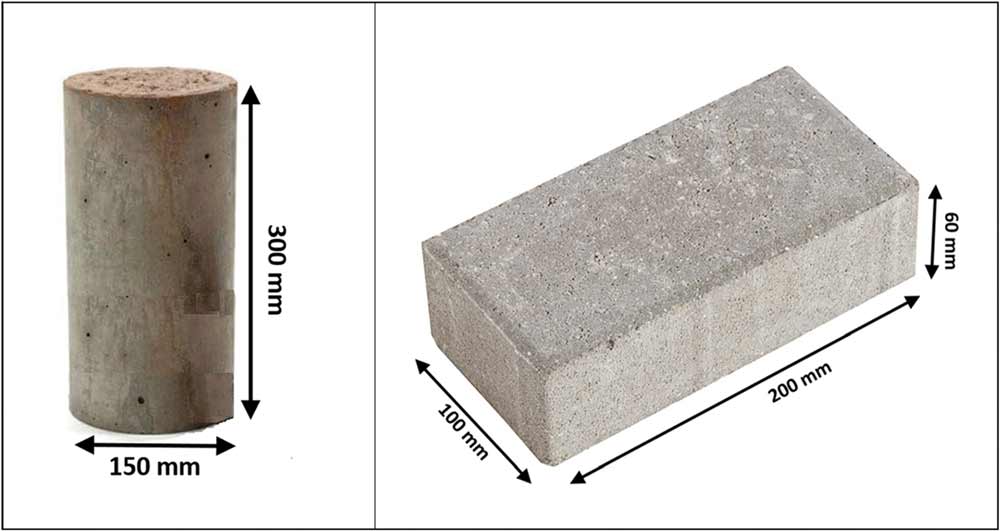

Concretamente, este equipo interuniversitario comparó el comportamiento de áridos reciclados procedentes de residuos de construcción y demolición, frente al de áridos naturales, extraídos en canteras, para la fabricación de hormigones. Así llegaron a la elaboración de un hormigón más ecológico, para el que se emplearon estos materiales reciclados, tanto más finos como más gruesos, como sustitutos de arena natural y grava.

Costataron que para la elaboración de este hormigón ecológico se puede emplear hasta un cincuenta por ciento de material reciclado, sin que quede comprometida su resistencia. Del mismo modo, este tipo de compuesto resulta válido para la fabricación de adoquines, tras conseguir ajustarse a los requisitos exigidos para este tipo de elementos.

Menos agua y el mismo nivel de resistencia

Estos investigadores explican que han logrado unos valores de absorción de agua inferiores al 6% y resistencia a la tracción superiores a 3,6 MPa (megapascales, unidad de medida empleada en estos casos), que son similares a los de una muestra de referencia y se sitúan dentro de los valores límite establecidos por la normativa.

Aunque lo más destacado de este nuevo tipo de hormigón hecho con áridos reciclados reside en su condición más ecológica y económica, dos factores fundamentales en el contexto actual, donde el cambio climático, y ahora, la subida de costes provocada por la crisis actual hacen necesario el desarrollo de soluciones más sostenibles.

Residuos de la construcción, la tercera parte de toda la basura generada

Hay que tener en cuenta que en la Unión Europea, según datos de Eurostat, los residuos de construcción y demolición representan la tercera parte del total de los residuos generados, con unas cifras astronómicas, que el organismo continental estima unas 350 millones de toneladas.

Estos investigadores de la Universidad de Huelva cuentan con una trayectoria dilatada en este ámbito de estudio. Hace unos años sacaron a la luz una nueva generación de ladrillos, también fabricados con residuos de construcción y demolición. En ese trabajo, liderado por Manuel Contreras, obtuvieron unos ladrillos más resistentes y con un coste de producción menor.

Ladrillos con material reciclado

El material utilizado en la producción de estos ladrillos, cuenta Manuel Contreras, se extrae directamente de las plantas de gestión, sin necesidad apenas de tratamiento, y permite un ahorro en gravas y arenas, así como en cementadores como el cemento y la cal.

Por otro lado, el nivel de resistencia que muestran estos ladrillos está por encima de lo exigido por la normativa, que lo fija en 6 MPa, ya que muestra una resistencia de más de 7 megapascales.

Otra de las ventajas que presentan estos ladrillos es que incrementa el abanico de residuos que se pueden emplear para su producción. Con esta nueva técnica se pueden emplear materiales derivados del reciclado de tamaño inferior a 4,8 milímetros, que suele ser el 40 por ciento de todo el material resultante del procesado de los residuos, y que ahora no se utiliza.

Al igual que ocurre con los adoquines fabricados con la nueva generación de hormigón más ecológico, el procedimiento para la elaboración de los bloques desarrollados por la Universidad de Huelva no varía prácticamente en nada, por lo que la industria del sector podría incorporar este modelo nuevo sin necesidad de inversiones adicionales.

El proceso es el mismo. Los materiales reciclados se mezclan con agua y cal o cemento, también reciclados, se moltura todo y se prensa en los moldes. Pero hay una gran diferencia, ya que el ahorro de costes se estima en torno al 30 por ciento.

La construcción se hace más verde con investigaciones como éstas, que dan nueva vida a residuos que generan problemas ambientales y además se ahorra dinero.